درباره گودبرداری اصولی و سازه نگهبان

همه چیز درباره گودبرداریتخریب و گودبرداری یک ساختمان فرسوده برای ساخت مجدد از مراحلی است که در بافت فرسوده انجام می شود. و

در اینجا، ضوابط و دستورالعمل های گودبرداری به عنوان بخشی از مقررات ملی ساختمان ذکر شده است:

عملیات خاکی

۱ – عملیات خاکی شامل مراحل خاکبرداری، خاکریزی، تسطیح زمین، گودبرداری، پی کنی ساختمان ها، حفر شیارها، کانال ها و مجاری آب و فاضلاب و حفر چاه های آب و فاضلاب با وسایل دستی یا ماشین آلات است.

قبل از اینکه عملیات خاکی شروع شود اقدامات زیر باید انجام شود:

الف: زمین موردنظر از لحاظ استحکام و جنس خاک به طور دقیق مورد بررسی قرار گیرد.

ب: موقعیت تاسیسات زیرزمینی از قبیل کانال های فاضلاب، قنوات قدیمی، لوله کشی آب و گاز، کابل های برق، تلفن و غیره که ممکن است در حین عملیات گودبرداری و خاکبرداری موجب بروز خطر و حادثه یا خود دچار خسارت شوند، بررسی و شناسایی شوند و با همکاری سازمان های ذی ربط، نسبت به تغییر مسیر دائم یا موقت و همچنین در صورت قطع جریان آنها اقدام شود.

ج: در صورتی که تغییر مسیر یا قطع جریان برخی از تاسیسات مندرج در بند ب امکان پذیر نباشد، باید با همکاری سازمان های مربوطه و به طرق مقتضی نسبت به حفاظت آنها اقدام شود.

د: چنانچه محل گودبرداری در نزدیکی یا مجاورت یکی از ایستگاه های خدمات عمومی از قبیل آتش نشانی، اورژانس و غیره و یا در مسیر اتومبیل های مربوطه باشد، باید از قبل مراتب به اطلاع مسوولان ذی ربط رسانده شود تا در سرویس رسانی عمومی وقفه ای ایجاد نشود.

ه: کلیه اشیای زاید از قبیل تخته سنگ، ضایعات ساختمانی یا بقایای درخت که ممکن است مانع انجام کار شده یا موجب بروز حادثه شود، از زمین موردنظر خارج شوند.

۳ – تمام کارگرانی که در عملیات خاکی مشغول به کار می شوند باید تجربه کافی داشته باشند و اشخاص ذی صلاح بر کار آنان نظارت کنند. همچنین سایر افراد از جمله رانندگان و اپراتورهای ماشین آلات و تجهیزات مربوطه، باید از اشخاص ذی صلاح باشند.

۴ – در صورتی که در عملیات خاکی از دستگاه های برقی مانند الکتروموتور برای هوادهی، تخلیه آب و نظایر آن استفاده شود، باید با رعایت مفاد به کار گرفته شده در این ضوابط نسبت به تجهیز وسایل حفاظتی مناسب اقدام کنند.

۵ – چنانچه محل موردنظر برای عملیات خاکی نظیر حفر چاه در معابر عمومی یا محل هایی که احتمال رفت و آمد افراد متفرقه وجود داشته باشد، باید با اقدامات احتیاطی از قبیل محصور کردن محوطه حفاری، نصب علائم هشداردهنده و وسایل کنترل مسیر، از ورود افراد به نزدیکی منطقه حفاری جلوگیری شود.

حفر طبقات زیرزمین و پی کنی ساختمان ها

۱ – در صورتی که در عملیات گودبرداری و خاک برداری احتمال خطری برای پایداری دیوارها و ساختمان های مجاور وجود داشته باشد، باید از طریق نصب شمع، سپر و مهارهای مناسب، رعایت فاصله مناسب و ایمن برای گودبرداری و در صورت لزوم با اجرای سازه های نگهبان قبل از شروع عملیات، ایمنی و پایداری آنها تامین شود.

۲ – در خاکبرداری های با عمق بیش از ۱۲۰سانتیمتر که احتمال ریزش یا لغزش دیوارها وجود دارد، باید با نصب شمع، سپر و مهارهای محکم و مناسب برای حفاظت دیوارها اقدام شود، مگر آنکه شیب دیواره از زاویه شیب طبیعی خاک کمتر باشد.

۳ – در مواردی که عملیات گودبرداری در مجاورت بزرگراه ها، خطوط راه آهن و مراکز یا تاسیسات دارای ارتعاش انجام می شود، باید برای جلوگیری از لغزش یا ریزش دیواره ها اقدامات لازم صورت گیرد.

۴ – در موارد زیر باید دیواره های محل گودبرداری به طور دقیق مورد بررسی و بازدید قرار گرفته و در نقاطی که خطر ریزش یا لغزش دیواره ها ایجاد شده، وجود مهارها و وسایل ایمنی لازم از قبیل شمع، سپر و غیره نصب و با مهارهای موجود تقویت شوند:

الف: بعد از بارندگی های شدید

ب: بعد از وقوع توفان های شدید، سیل و زلزله

ج: بعد از یخبندان های شدید

د: بعد از هر گونه عملیات انفجاری

ه: بعد از ریزش های ناگهانی

و: بعد از وارد آمدن صدمات اساسی به مهار ها

ز: بعد از هر گونه ایجاد وقفه در فعالیت ساختمانی

۵ – برای جلوگیری از بروز خطرهایی نظیر پرتاب سنگ، سقوط افراد، حیوانات، مصالح ساختمانی و ماشین آلات و سرازیر شدن آب به داخل گود و نیز برخورد افراد و وسایط نقلیه با کارگران و وسایل و ماشین آلات حفاری و خاک برداری، باید اطراف محل حفاری و خاک برداری با رعایت ضوابط و دستور العمل گودبرداری به نحو مناسب حصارکشی و محافظت شود. در مجاورت معابر و فضاهای عمومی، محل حفاری و خاک برداری باید با علائم هشداردهنده که در شب و روز قابل رویت باشد، مجهز شود.

در گودبرداری هایی که عملیات اجرایی به علت محدودیت ابعاد آن با مشکل نور و تهویه مواجه می شود، لازم است نسبت به تامین وسایل روشنایی و تهویه اقدام لازم به عمل آید.

۷ – خاک و مصالح حاصل از گودبرداری نباید به فاصله کمتر از نیم متر از لبه گود ریخته شود. همچنین این مصالح نباید در پیاده روها و معابر عمومی به نحوی انباشته شود که مانع عبور و مرور شده یا به بروز حادثه منجر شود.

۸ – قبل از استقرار ماشین آلات و وسایل مکانیکی از قبیل، جرثقیل، بیل مکانیکی، لودر، کامیون و غیره یا انباشتن خاک های حاصل از گودبرداری یا مصالح ساختمانی در مجاورت گود، ضمن رعایت فاصله مناسب از لبه گود، نسبت به تامین پایداری دیواره های گود نیز باید اقدام شود.

۹ – در گودهایی که عمق آنها بیش از یک متر است، نباید کارگر به تنهایی در محل به کار گمارده شود.

۱۰ – در محل گودبرداری های عمیق و وسیع، باید یک نفر نگهبان عهده دار مسوولیت نظارت بر ورود و خروج کامیون ها و ماشین آلات سنگین باشد و نیز برای آگاهی کارگران و سایر افراد، علائم هشداردهنده در معبر و محل ورود و خروج کامیون ها و ماشین آلات مذکور نصب شود.

– چکیده

یکی از مسائل مهم در ساخت و سازههای شهری، ایجاد پایداری مناسب در هنگام تخریب،گودبرداری و اجرای سازهی نگهبان است. عدم رعایت مسائل فنی و ایمنی درتخریب، گودبرداری و ساخت سازههای نگهبان باعث تخریب برخی ساختمانهای مجاور گودبرداری در ساخت و سازهای شهری شدهاست. یکی از متداولترین انواع سازههای نگهبان، “دیوارهای توکار” است. در این نوع سازهی نگهبان نیروی فعال خاک به یک دیوار نازک منتقل میگردد و دیوار از طریق ستونهایی که در فواصل معینی در آن قرار دارد، نیروها را به مهاربند، دستک و پشتبند منتقل میکند. تکیهگاه مهاربند که در خاک قرار دارد به کمک نیروهای رانش مقاوم خاک، در برابر نیروهای مهاربند و در نتیجه نیروهای فعال خاک وارد بر دیوارهی مقابله مینماید. معمولاً دیوارها از جنس بتن مسلح، صفحههای فلزی یا الوارمیباشند. آنچه که دراین مقاله بدان میپردازیم، پیشنهاد برخی دستورالعملهای فنی و ایمنی لازم در اجرای دیوارهای متداول بتنی با پشت بندهای خرپایی است که برای حفاظت گودهای ایجاد شده درمجاورت ساختمانهای قدیمیفاقد عناصرمناسب مقاوم دربرابر نیروهای ثقلی و جانبی اجرا میگردد. دراین مقاله عناصری که باید در سازهی نگهبان طرح شوند و همچنین مسائل ایمنی که لازم است در هنگام طراحی پیشبینی گردد و نیز دستورالعملهای قبل، در حین و بعد از گودبرداری و اجرای سازهی نگهبان، پیشنهاد و اشکالات عمده و مشترکی که عامل ایجاد تخریب ساختمانهای مجاور گودبرداری بوده طرح و بررسی شدهاست.

واژههای کلیدی: ایمنی کارگاه، گودبرداری، تخریب، سازههای نگهبان، دیوار توکار، ساختمان مجاور، ساختمانهای مصالح بنایی، ساختمانهای فاقد شناژ.

۲- کلیات

برای پایدار نمودن دیوارهی گودبرداریها در مناطق شهری از انواع عناصر ساختمانی که ازترکیب خاک و سنگ تشکیل یافتهاند، دیوارها و سیستمهای نگهبان ساخته میشود که اصطلاحاً “سازهی نگهبان” نامیده میشود. در تخریب، گودبرداریو اجرای سازههای نگهبان، یکی از مهمترین نکات لازم حفظ ایمنی کارگاه است. در آیین نامهها و مقررات ملی ساختمان[۱و۲]، دستورالعملهای ایمنی به صورت مطلوب و شفاف جهت تخریب، گودبرداری و اجرای سازهی نگهبان نیامده و نیاز به تهیه و تدوین آیین نامههای مناسب برای این منظور بخوبی احساس میشود. به دلیل عدم تطابق شرایط شهرسازی و تکنولوژی ساخت کشورهای دیگر با شرایط موجود در کشورمان، آیین نامههای ایمنی این کشورها نیز، بخوبی نمیتواند دستورالعملهای ایمنی لازم را در اینگونه عملیات پوشش دهد.

سازههای نگهبان مشتمل بر سه نوع هستند که “دیوارهای نگهبان وزنی”، “دیوارهای توکار” و “سازههای نگهبان ترکیبی” نامیده میشوند. در این مقاله دستورالعملهای پیشنهادی برای حفظ ایمنی کارگاه درتخریب، گودبرداری و اجرایی سازههای نگهبان با عناصر دیوار توکار و پشت بند خرپای فلزی طرح شده، که در بخشهای بعد به آن میپردازیم.

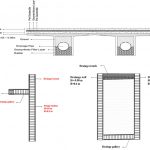

۳- سازههای نگهبان با عناصر “دیوار توکار“ و پشت بند خرپای فلزی

این سازه متشکل از یک دیوار بتن مسلح است که در فواصل مشخصی در درون آن یک ستون فلزی یا بتنی قراردارد و شبکهی آرماتورهای دیوار بتن مسلح به نحو مطلوبی در درون ستونهای بتنی مهار و یا به ستون فلزی جوش شده است. ستونها در فواصل قائم مناسب بوسیلهی تیرهای بتنی یا فلزی بههم متصل شدهاند. دیوار به وسیلهی پشت بند خرپایی درداخل خاک مهارشده و نیروهای فعال خاک وارد برسازهی نگهبان توسط نیروی رانش مقاوم خاک، تحمل میشود. پشت بندهای خرپایی در فواصل قائم مناسب توسط عناصر افقی و ضربدری به یکدیگر متصل میگردند تا از حرکت جانبی یا کمانش صفحهای آنها جلوگیری به عمل آید.

|

شکل(۱) سازهی نگهبان و عناصر سازهای آن |

|

۱- شمع زیر ستون، ۲- شمع تأمین کننده رانش مقاوم خاک، ۳- ستون خرپای پشت بند، ۴- خرپای سازهی نگهبان، ۵- چاه آب یا فاضلاب ساختمان مجاور، ۶- دیوار توکار، |

|

۷- دیوار مقاوم کننده ساختمان مجاور، ۸- دیوار مرزی ساختمان مجاور، ۹- شمعهای انتقال نیروی سقف به کف، ۱۰- عمق گودبرداری، ۱۱-فاصله توقف گودبرداری، ۱۲- عنصر ضربدری کاهش دهنده طول کمانش جانبی خرپا،

|

|

۱۳- تکیه گاه تأمین کننده رانش مقاوم خاک، ۱۴- عنصر کاهش دهندهی طول کمانش جانبی خرپا، ۱۵- دیوارهی گودبرداری، ۱۶- چاه تعبییه شده جهت نصب ستونهای پشت بند، ۱۷- ساختمان مجاور

|

|

الف) پلان سازه نگهبان |

|

ب) نمای سازه نگهبان |

۴- ساختمانهای مصالح بنایی فاقد عناصر مناسب مقاوم در برابر زلزله

منظور از ساختمانهای مصالح بنّایی در این مقاله، ساختمانهایی است که ازمصالح سنگی یا آجری با ملات ماسه سیمان یا ملات دیگری ساخته شده و فاقد کلافهای افقی و قائم بوده و مصالح آجر و ملات استفاده شده درآن دارای مشخصات فنی مناسب نبوده، بعضاً دارای سقف دیافراگم صلب یکپارچه نیز نیست. علاوه برآن به دلیل قدمت زیاد، مصالح استفاده شده در آن دچار پوسیدگی، فرسایش و هوازدگی شدهاست. معمولاً اینگونه ساختمانها دارای دیوارنسبی[۳] مناسبی نبوده و ازشالوده منسجم وکافی نیز بهرمند نیستند. دراینگونه ساختمانها سیستم فاضلاب بصورت چاه جذبی بوده و به صورت یک یا دو طبقه ساخته شدهاند. دربرخی موارد بخشی از دیوارهای مرزی این ساختمانها با ساختمانهای ساختگاه پروژه مشترک بوده و یا دارای ضخامت کم و یا بازشوهای بزرگ میباشد.

۵- مسائل ایمنی کارگاه قبل از گودبرداری

قبل از هرگونه گودبرداری مسائل ایمنی مربوط به تخریب یا گودبرداری ساختگاه پروژه و ساختمانهای مجاور باید در زمان طراحی و اجرا به شرح مندرج دربند ۵-۱ و ۵-۵ مد نظر قرارگیرد.

۵-۱- تأمین مسائل ایمنی درطرح سازهی نگهبان

رعایت مسائل ایمنی در طراحی سازهی نگهبان شامل در نظر گرفتن کلیهی شرایط موجود، اعم از شرایط هندسی، بارگذاری و ژئوتکنیکی است. در تحلیل و طراحی سازههای نگهبان کلیه مفاد مطرح در آییننامههای بارگذاری و طراحی سازهی نگهبان [۲و۴] باید رعایت گردد. یک طرح مناسب دارای مرحلهبندی ترتیب انجام عملیات تخریب،گودبرداری و اجرای سازهی نگهبان است و توسط مهندس محاسب ذیصلاح که دارای تخصص ژئوتکنیک است انجام میپذیرد. در بندهای ذیل این موارد به صورت مجزا پیشنهاد شده که درطراحی سازهی نگهبان لازم است درنظرگرفته شود.

۵-۱-۱- طراحی جهت جلوگیری از فقدان پایداری کلی،

۵-۱-۲- طراحی در برابر گسیختگی یکی از عناصر سازهای مانند، دیوار، ستون، تیر، مهارت پشت بند، اعضای افقی کاهش دهندهی طول کمانش جانبی پشتبندها، شالودهی تأمینکنندهی نیروهای رانش مقاوم و شالودهی ستونها. این طرح باید دربرگیرندهی تهیهی نقشهی کلیهی عناصر سازهی نگهبان، تیپهای مختلف عناصر و اتصالات و مرحلهبندی اجرای آن و تعیین پیشساخته یا درجا بودن آن باشد. حتیالمقدور قسمت عمدهی عناصر بصورت پیش ساختهی طراحی شود تا کمترین عملیات اجرایی درمحل نصب صورت پذیرد،

۵-۱-۳- طراحی و ارائهی نقشههای اجرایی مرحلهبندی شده تخریب، گودبرداری و اجرای سازهی نگهبان،

۵-۱-۴- طراحی دربرابر گسیختگی توأم درزمین و عناصر سازهای،

۵-۱-۵- طراحی برای جلوگیری از حرکات سازهی نگهبان که ممکن است موجب فروریختن یا ایجاد تغییرات در شکل ظاهری یا تضعیف عملکرد سازهای یا تأسیساتی ساختمان مجاور گردد،

۵-۱-۶- طراحی برای مقابله با نشست غیرقابل قبول از پشت یا زیر دیوار،

۵-۱-۷- طراحی برای جلوگیری از تغییر غیرقابل درجریان آبهای زیرزمینی،

۵-۱-۸- طراحی درمقابل گسیختگی براثرچرخش یا استفادهی دیوار یا بخشهایی ازآن،

۵-۱-۹- طراحی برای مقابله با گسیختگی براثرعدم تعادل عمودی دیوار و نشستهای ستونها، یا حرکت تکیهگاههای ایجاد کنندهی نیروی رانش مقاوم خاک،

۵-۱-۱۰- طراحی و ارائهی نقشههای اجرایی مرحلهبندی شدهی تخریب، گودبرداری و اجرای سازهی نگهبان.

۵-۲- طراحی برای مقابله با مشکلات سازهای موجود در ساختمان مجاور

برای ساختمان مجاور حتیالمقدور موارد ذیل طراحی و اجرا گردد.

۵-۲-۱- طراحی برای مقاومسازی دیوارهای مجاور گودبرداری، ایجاد دیوارکمکی جدید درسمت داخل ساختمان مجاور ویا درسمت بیرون آن و بصورت بخشی از سازهی نگهبان با ارتفاع مورد نیاز ازتراز زمین طبیعی،

۵-۲-۲- طراحی برای مقابله با تمرکز تنشهای ناشی از بارسقف وارد بر دیوار مجاور گودبرداری، ازطریق طراحی شمع در زیر سقفها، به تعداد مورد نیاز و انتقال نیروی آن به کف زمین که ضروری است برای همه طبقات ساختمان مجاور انجام شود،

۵-۲-۳- طراحی برای ایجاد یکپارچگی مورد نیاز درسقف و دیوار ساختمان مجاور درمحدوده نزدیک گودبرداری که وسعت آن با توجه به عمق گودبرداری تعیین میگردد. این موضوع در شرایطی که سقفهای مجاور گودبرداری دارای ابعاد بزرگتری هستند ضرورت بیشتری دارد.

۵-۲-۴- طراحی درجهت جلوگیری از افزایش رطوبت موضعی در فواصل نزدیک مرز دیوارهی گودبرداری و انتقال آن به فواصل دورتر از آن، ازطریق جلوگیری تجمع رواناب ریزشهای جوی، آبیاری باغچه و فضای سبز، ریزش آب و فاضلاب به درون چاههای مجاور گودبرداری و نشت سیستمهای انتقال آب و فاضلاب،

۵-۲-۵- طراحی دربرابرتأثیر سربارسازههای مجاور، مصالح دپوشده، ماشین آلات، وسایل درحال تردد یا پارک شده

۵-۲-۷- طراحی دربرابر فشارآب هیدرواستاتیکی آب زیرزمینی و فشار آب حفرهای چاههای فاضلاب موجود، نفوذ روانآب ریزشهای جوی، آبیاری باغچه و فضای سبز و … که امکان انتقال آن به فواصل مناسب دورتر مرز گودبرداری نبوده است و تأثیرموضعی وکلی آن برروی عناصر مختلف سازهی نگهبان.

۵-۲-۸- طراحی در برابر اثر پدیدههای خاص ژئوتکنیکی مجاور گودبرداری از قبیل وجود گودالهای قدیمی، خاکهای دستریز، چاههای قنوات و …

۸-۲-۶- طراحی در برابر پدیدهی یخبندان و ذوب یخ خاکهای دیوارهی گودبرداری، خصوصاً در هنگام بارش برف و چند روز پس از آن که برفها آب میشوند.

۵-۳- مسائل ایمنی مهم در طرح مرحلهبندی گودبرداری

برای خاکبرداری لازم است طرح مرحلهبندی مناسب با در نظر گرفتن کلیهی مسائل ایمنی کار تهیه و به مورد اجرا گذاشته شود. یک طرح خوب باید به صورتی باشد که ایمنی کارگاه در هیچ مرحلهای تهدید نگردد. مراحل اجرای یک سازهی نگهبان و برخی مسائل ایمنی مهم آن به صورت ذیل پیشنهاد میگردد.

مرحلهی ۱- پرکردن کلیهی چاههای فاضلاب مجاور گودبرداری درداخل ساختگاه با بتن مگر

مرحلهی ۲- حفرچاههای اطراف زمین به منظور اجرای شمع: ایمنی کارگران در برابر ازسقوط اشیاء و افراد به داخل چاه، در برابرتخریب دیوارهی چاه درحین حفاری و بعد از آن، خصوصاً درمواقع افزایش رطوبت دیوارهی چاه و حفاری درتراز زیرآب زیرزمینی

مرحلهی ۳- نصب ستون های پیش ساخته یا درجا دردرون چاهها: ایمنی حمل، جابجایی و نصب.

مرحلهی ۴- بتن ریزی پی ستون دردرون چاه: مسائل ایمنی مرحلهی ۲٫

مرحلهی ۵- پرکردن داخل چاهها برای ستونهای پیش ساخته: مسائل ایمنی مرحلهی ۲٫

مرحلهی ۶- مقاوم سازی دیوار مرزی یا اجرای دیوار مناسب پشت ساختمان مجاور، در تراز زمین طبیعی (این دیوار جهت جلوگیری از دوران دیوار مجاور ساخته میشود و برروی تیرها یا شناژهای متصل به ستونها اجرا و به عنوان بخشی ازسازهی نگهبان تلقی میگردد). ایمنی افراد در سقوط اجسام در موقع دیوارچینی.

مرحلهی ۷- خاکبرداری بوسیلهی ماشینآلات تا فاصلهی توقف گودبرداری. ایمنی افراد در برابر خطر حفاری با شیب نامناسب دیواره، دربرابر خطر خاکبرداری محل چاهها ی موجود در ساختگاه، خطر سقوط افراد، اشیاء به داخل گود، خطر عدم رعایت فاصلهی توقف مناسب، خطر وجود چاه فاضلاب درفاصلهی توقف.

مرحلهی ۸- پی کنی و اجرای تکیهگاه پشتبند در تراز کف گود برای ایجاد رانش مقاوم خاک: ایمنی کارگران در برابر خطر تخریب دیوارهی گود.

مرحلهی ۹- نصب عضو مورب پشت بند: مسائل ایمنی مرحلهی ۳٫

مرحلهی ۱۰ – خاکبرداری فاصلهی توقف به روش دستی تا عمق مطلوب (حدود ۵/۱ متر): ایمنی افراد در برابر خطر سقوط به داخل گود، خطر زه آب به داخل گود، خطر ناپایداری دیوارهی گود در اثر وجود چاه در فاصلهی توقف.

مرحلهی ۱۱- نصب تیرهای افقی در تراز بالایی فاصلهی توقف و اجرای دیوار بتنی: مسائل ایمنی مرحلهی ۳٫

مرحلهی ۱۲- آرماتوربندی، قالب بندی و بتن ریزی دیوار سازهی نگهبان: مسائل ایمنی مرحلهی ۳٫

مرحلهی ۱۳- اجرای عناصر مورب و افقی درون صفحهای پشتبند: مسائل ایمنی مرحلهی ۳٫

مرحلهی ۱۴- اجرای مراحل ۱۰ تا ۱۳تا زمان اتمام کامل گودبرداری و نصب عناصر سازهی پشتبند و دیوار توکار.

مرحلهی ۱۵- نصب عناصر کاهنده طول کمانش جانبی خرپا

مرحلهی ۱۶- آرماتوربندی، قالببندی و بتنریزی فونداسیون و ایجاد اتصال آن با پشتبند خرپایی.

مرحلهی ۱۷- اجرای اسکلت سازه و سقف طبقه اول

مرحله ۱۸- بریدن خرپای سازه نگهبان و ایجاد اتصال لازم بین آن و سقف سازه

مرحلهی ۱۹- مراقبت از مسائل تهدید کنندهی پایداری دیواره و ساختمان مجاور در تمام طول مدت گودبرداری وبعد از آن.

۵-۴- مسائل ایمنی ساختگاه پروژه قبل از گودبرداری

قبل ازانجام گودبرداری باید موارد مختلفی را درساختگاه بررسی کرد که این بررسیها به شرح ذیل است:

۵-۴-۱- قبل از تخریب ساختمان ساختگاه پروژه چگونگی اتصال ساختمانهای مجاور به ساختمان ساختگاه مورد بررسی قرارگرفته و دیوارهای مشترک مرزی، مکان و نحوهی اتصال دیوارهای مرزی به هم، تیرها یا سقفهای مشترک دو ساختمان مجاور، وجود بازشوها و نعل درگاهها و لولههای دودکش یا داکتهای تأسیساتی واقع دردیوارهای مرزی، نوع مصالح آجر و ملات، فرسودگی، وجود ترکها در دیوارساختمان مجاور، مورد شناسایی قرارگیرد.

۵-۴-۲- با ساخت سقفهای ایمن با استفاده از داربستهای فلزی که بر روی آن به کمک توریهای مناسب پوشیده شده، قبل از تخریب ساختمان ساختگاه، ایمنی کافی را دربرابر سقوط احتمالی اجسام و مصالح برسقف، دیوار، حیاط و معابر مجاور ساختگاه ایجاد نمود.

۵-۴-۳- قبل از انجام عملیات تخریب در ساختگاه پروژه، چاههای فاضلاب موجود درآن راشناسائی وآنها رابا مواد مناسب پر نمود. چنانچه عمق این چاهها بیش ازعمق گودبرداری ساختگاه باشد لازم است این چاهها با مصالح بتن کم مایه یا بتن غوطهای، حداقل تا ۵۰ سانتیمتر بالاتر از تراز کف گودبرداری پرگردد و سپس روی آن با مواد مناسب دیگر تا سطح زمین پر شود. محل این چاهها باید درنقشههای نهایی سازهی نگهبان ترسیم و به عنوان بخشی از شرایط مسأله در طراحی شرایط ایمنی گودبرداری لحاظ گردد.

۵-۴-۴- انتخاب روش تخریب باید با دقت انجام پذیرفته و عملیات تخریب ساختمان ساختگاه پروژه تحت نظارت مهندس ناظرانجام پذیرد. باید درانتخاب ابزارها و تجهیزات تخریب دقت لازم به عمل آید تا درهنگام تخریب برساختمان مجاور نیروهای دینامیکی و استاتیکی قائم یا جانبی وارد نگردد. خصوصاً لازم بذکراست دیوارهای هم مرز با ساختمان مجاور با روشها و ابزارهای بدون ضربه تخریب و برداشته شود.

۵-۴-۵- قبل ازانجام عملیات تخریب در ساختگاه ضرروی است انشعابهای تأسیسات مکانیکی و برقی موجود درآن با کسب مجوز از مراجع ذیربط و با نظارت کارشناس فنی مربوطه قطع گردد.

۵-۴-۶- عوامل فنی مسئول در پروژه خصوصاً مهندس مجری و مهندس ناظر نسبت به مراحل مختلف گودبرداری و چگونگی ساخت عناصر پیش ساخته و درجا کاملاً توجیه گردیده و هماهنگی لازم بین مهندسین مجری، ناظر و مهندس طراح برای مقابله با مسائل پیش بینی شده و پیش بینی نشده به عمل آید.

۵-۵- مسائل ایمنی ساختمانهای مجاور قبل ازگودبرداری

قبل از انجام گودبرداری باید موارد ذیل با ایجاد هماهنگی لازم با مالکین یا ساکنین ساختمانهای مجاور بررسی و انجام پذیرد.

۵-۵-۱- هشدارهای کافی درخصوص خطرات ناشی ازتخریب به ساکنین ساختمانهای مجاور داده شود و تمهیدات لازم درخصوص عدم سکونت درفواصل نزدیک مرزگودبرداری را برایشان فراهم نمود. حتی المقدور مکان دیگری را برای سکونت ساکنین ساختمانهای مجاور پیش بینی و آنجا راخالی ازسکنه نمود. همچنین لوازم و وسایل ارزشمند و سنگین را تخلیه یا به قسمتهای دیگرساختمان که فاصلهی کافی ازمرز گودبرداری دارد منتقل گردد.

۵-۵-۲-باکسب مجوز ازمراجع ذیربط تابلوهای هشداردهندهی لازم برای عدم عبور عابرین و عدم پارک یا عبور خودرو در اطراف محوطهی گودبرداری را درمکانهای مناسب نصب کرد. حصار کشی مناسب سبک وزن در اطراف دیوارهی گودبرداری در فواصل مناسب ایجاد شود و حتیالمقدور دیوارهای سنگین اطراف گود را قبل از گودبرداری تخریب کرد.

۵-۵-۴- درساختمانهای مجاور بررسیهای لازم درخصوص احتمال نشست، ایجاد ترک، حرکت دیوارهای مرزی تغییرشکلها چارچوب درها و پنجرهها و یا ریزش سقف به عمل آید و در صورت نیاز دیوارهای جدید از سمت داخل ساختمان درکناردیوار مرزی، مقاومسازی دیوار از طریق اجرای دیوار بتن مسلح و پلاستر سیمانی، اجرای دیوار پرکننده در بازشوهای دیوار مرزی، بندکشی دیوارهای مرزی و نصب شمعهای مناسب بر زیرتیرهای سقف درمکانهای مناسب در داخل ساختمان مجاور به اجرا در آید.

۵-۵-۴- قبل ازانجام گودبرداری باید حتیالمقدورکلیهی چاههای فاضلاب واقع درساختمانهای مجاور شناسایی گردد. چنانچه فاصلهی چاههای موجود از مرز گودبرداری کمترازعمق نهایی گودبرداری است و تراز آب چاهها بالاتر از تراز نهایی کف گودبرداری است، نسبت به تخلیهی چاه و جلوگیری از ریختن مجدد آب به درون آنها اقدام نمود. چاههای فاضلاب واقع دراین فاصله باید با مصالح مناسب پر و در فاصلهی دورتر چاههای جدید حفر و مسیر لولههای فاضلاب منتهی به چاههای پر شده مسدود و سیستم جدید انتقال فاضلاب اجرا و فاضلاب به چاههای جدید منتقل شود.

۵-۵-۵- باغچههای ساختمان مجاور شناسایی و راهکار مناسب برای جلوگیری از آبیاری غرقابی آنها پیدا گردد.

۵-۵-۶- کانالها، جداول، آبروها و تأسیسات انتقال آب و فاضلاب کنارمعابر مجاور گودبرداری شناسایی و چنانچه احتمال زه آب به درون دیوار گودبرداری وجودداری، با ایجاد عایق مناسب آببند گردند.

۵-۵-۷- مسیر عبورکلیهی شریانهای حیاتی ازقبیل خط گاز، آب، برق فشارقوی یا ضعیف، تلفن، فیبر نوری و اینترنت و… و مسیرعبور آن درمعابر مجاور گودبرداری با استعلام ازمراجع ذیربط، شناسایی و چنانچه از مجاور مرز گودبرداری عبور مینمایند احتیاطهای ایمنی مضاعفی را پیشبینی نمود.

۵-۵-۸- قبل ازهرگونه تخریب و گودبرداری، ساختمانهای مجاور را دربرابر خطرات مالی و جانی و مسئولیت مدنی و شخص ثالث و. . . بیمه نمود.

۶- مسائل ایمنی کارگاه درحین گودبرداری

در هنگام گودبرداری باید موارد ایمنی ذیل به مورد اجرا در آید:

۶-۱- تخریب وگودبرداری تحت نظارت مهندس ناظر یا دستگاه نظارت، توسط مهندس مجری ذیصلاح صورت پذیرد.

۶-۲- بطور روزانه آمارکارگران کارگاه به صورت دقیق با کلیهی مشخصات سجلی، آدرس و تلفن تماس دردفاتر مخصوص ثبت گردد.

۶-۳- درهمهی حال شخصی جهت بررسی وضعیت ایمنی موجود و مراقبت دائم از دیوارهی گودبرداری و اعلام هشدار به کارگران جهت فرار از خطر، پناه گرفتن و یا هرگونه عکسالعمل مورد نیاز گمارده شود. حتی المقدور درکارگاه سیستم آژیر مناسبی جهت اعلام خطر و هشدار به کارگران و ساکنین ساختمانهای مجاور نصب گردد.

۶-۴- گودبرداری به صورت مرحلهای به شکلی که درنقشههای اجرایی آمده با استفاده از ماشینآلات یا روش دستی انجام پذیرد. هیچگاه خاکهای محل گودبرداری به یکباره و با استفاده از ماشینآلات برداشته نشود. جهت گودبرداری میتوان طبق شکل(۱) ابتدا قسمتی از خاک تا فاصلهی توقف مناسب به وسیلهی ماشینآلات و سپس خاکهای فاصلهی توقف گودبرداری به روش دستی برداشته شود. دراینگونه موارد قبل از گودبرداری با ماشین آلات چاهها یا گودالهای احتمالی یا خاک دستریز موجود در ناحیهی توقف گودبرداری باید به خوبی شناسایی و به وسیلهی بتن مگر پر شود. وجود چاه فاضلاب درفاصلهی توقف گودبرای یکی از عوامل فوق العاده خطرناک درریزش دیوارهی گود و آسیب رساندن به ساختمان مجاور میباشد. عرض فاصلهی توقف و شیب دیوارهی آن به عوامل متعددی از قبیل نوع خاک ساختگاه، عمقگودبرداری، سطح آب زیرزمینی، نوع و تعداد طبقات ساختمان مجاور و وضعیت دیوار مرزی و وجود یا عدم وجود شناژهای افقی و قائم در آن و مدت زمان عملیات گودبرداری و اجرای سازهی نگهبان بستگی دارد. درهرحال فاصلهی توقف گودبرداری نباید کمتراز یک سوم عمق گودبرداری و شیب دیوارهی آن نباید بیشتر از چهار به یک اختیار گردد.

۶-۵- درحین گودبرداری باید روشهای مرحلهای طراحی شده عیناً اجرا گردد درهیچ مرحلهای ازگودبرداری و اجرای سازهی نگهبان نباید دیوارهی گودبرداری برای مدت زمان طولانی رها گردد و سرعت پیدرپی مراحل انجام کار باید حفظ گردد.

۶-۶- درهنگام گودبرداری و نصب سازه و پس از آن باید بطور مداوم ساختمانهای مجاور و معابر اطراف مورد بازرسی قرارگیرد. ایجاد ترک یا افزایش ابعاد آن در دیواره، سقف و کف ساختمانهای مجاور و معابر اطراف و تحت فشار قرارگرفتن یا رهایی از پیشفشارهای دربها و چهارچوبها، شکستن یا ترک برداشتن شیشهها، نشست یا تورم خاک، موزاییک یا کفپوش روی زمین، دیوار یا سقف، ایجاد صداهای شکستگی عناصر سازهای و غیرسازهای ساختمان مجاور گودبرداری ممکن است به دلیل حرکت زمین باشد. درچنین مواردی باید مسأله به فوریت مورد بررسی قرارگیرد. ضعف عناصری از سازهی نگهبان که میتواند در بروز این مسأله مؤثر باشد را شناسایی و نسبت به تقویت سازهی نگهبان ازطریق تقویت آن عناصر یا اضافه نمودن عناصرجدید اقدام نمود.

۶-۷- چنانچه رنگ خاک بخشی از دیوارهی گودبرداری تیرهتراز رنگ بقیهی خاک ساختگاه باشد، میتواند نشان دهندهی وجود حفرهها یا چاههای فاضلاب درحوالی مرز گودبرداری باشد و احتمال ایجاد عدم پایداری درآن نواحی بیشتر خواهد بود. لذا بسته به نوع پدیدهی مشاهده شده باید راهکارهای پایدارسازی تکمیلی برای آن ناحیه درنظر گرفت.

۶-۸- چنانچه درطول مدت زمان گودبرداری یا پس از آن درصد رطوبت قسمتی از دیوارهی گود افزایش یابد یا آب از بخشی از دیوار به داخل گود زه نماید، نشان دهندهی وجود منبعی است که عامل ایجاد این رطوبت بوده است. احتمالاً وجود چاههای جذبی، نشت آب از شبکهی آب یا فاضلاب، وجود باغچههای درحال آبیاری، یا عبور آبهای زیرزمینی از میان لایههای درشتدانه بوده به نحوی به منبع آب مرتبط است. دراین صورت احتمال کاهش پایداری دیوارهی گود زیاد است و باید راهکارهای مناسب درحذف منبع ایجاد رطوبت به کاررود و افزایش فوری ظرفیت سازهی نگهبان بطور موضعی درهمان ناحیه در دستورکار قرارگیرد.

۶-۹- چنانچه درهنگام نصب سازهی نگهبان یا پس از آن یکی ازعناصر سازهای مانند یک دیوار، مهارت پشت بند، تیر، ستون، شالودهی ستونها یا شالودهی تأمین کنندهی نیروهای فشارمقاوم و یا عناصرافقی کاهش دهنده طول کمانش جانبی پشت بندها به حالت حدی، کمانش یا گسیختگی خود برسد، نشان دهندهی اعمال نیروهای بیش از ظرفیت سازهی نگهبان است، دراین موارد باید سریعاً مسأله را بررسی و تقویت سازهی نگهبان به مورد اجرا قرارگیرد.

۶-۱۰- هنگامیکه گودبرداری و ساخت سازهی نگهبان در تراز زیرسطح آب زیرزمینی مدنظر است باید روشهای گودبرداری و ساخت سازهی نگهبان را متناسب با وضعیت و با درنظرگرفتن روشهای زهکشی و پایین انداختن تراز آب، شمع کوبی، سپرکوبی و. . . اقدام نمود. حتیالمقدور باید از روشهای اجرای دیواردرجا درچنین مواردی صرف نظر نمود. دراینگونه موارد سریعاً افراد ساکن درساختمانها باید ساختمان را تخلیه و دراولین فرصت با درنظرگرفتن کلیهی جوانب احتیاط لوازم ارزشمند و اثاثیهی سنگین از نقاط نزدیک به مرزگودبرداری دور گردد.

۶-۱۱- از استقرار اتاقک، کانکس، محل سکونت یا استراحت نگهبان یا کارگران ویا انبار مصالح در مجاور گودبرداری اجتناب و برای این موارد مکانی که دارای فاصلهی مناسب از مرز گودبرداری است، در نظر گرفته شود.

۶-۱۲- سیستم روشنایی کامل برای مکان گودبرداری ساختگاه تأمین شود و در شب کلیهی قسمتهای کارگاه با نور کافی روشن گردد، به نحوی که خرابی احتمالی هر قسمت از سازهی نگهبان یا دیوارهی گودبرداری را بتوان از بیرون گود، بخوبی مشاهده نمود.

۱۶-۱۳- یک خودرو مجهز به لوازم کمکهای اولیه در محل پروژه آماده باشد تا بتوان در صورت بروز صانحه نسبت به مداوای مصدومین یا انتقال آنان به مراکز درمانی اقدام نمود.

۶-۱۳- حتیالامکان در زمان شب و هنگام بارندگی از خاکبرداری در مجاور مرز گودبرداری خودداری گردد. در صورتی که خاکبرداری در چنین مواردی الزام است، خاکبرداری در حضور و نظارت مهندس ناظر انجام گیرد.

۶-۱۴- عملیات جوشکاری، ساخت و نصب سازهی نگهبان توسط کارگران دارای مهارت فنی مناسب انجام پذیرد. همواره حتی پس از اتمام اجرای سازهی نگهبان، تعدادی کارگر دارای مهارت فنی آمادهی کار و مجهز به کلیه تجهیزات مورد نیاز جهت نصب یا تقویت عناصر سازهی نگهبان در دسترس باشند.

۶-۱۵- در مواقع بارندگی چنانچه بخشی از دیوارهی گود در معرض بارندگی قرار داشته و دیوار توکار سازهی نگهبان در آن قسمت تکمیل نشده باشد، ضروریاست با پوشش آببند پلاستیکی مناسب تا کف گود تا قسمتی که از نفوذ آب به دیوار و پای آن جلوگیری نماید، پوشانده شود.

در بسیاری از پروژه های ساختمانی لازم است که زمین به صورتی خاکبرداری شود که جداره های آن قائم یا نزدیک به قائم باشد. این کار ممکن است به منظور احداث زیر زمین ، کانال ، منبع آب و .. صورت گیرد. فشار جانبی وارد بر این جداره ها ناشی از رانش خاک بر اثر وزن خود آن ، و نیز سر بار های (surcharge) احتمالی روی خاک کنار گود می باشد. این سربارها می توانند شامل خاک بالاتر از تراز افقی لبه ی گود ، ساختمان مجاور ، بارهای ناشی از بهره برداری از معابر مجاور و … باشند. به منظور جلوگیری از ریزش ترانشه و تبعات منفی احتمالی ناشی از این خاکبرداری ، سازه های موقتی را برای مهار ترانشه اجرا می کنند که به آن سازه های نگهبان (retaining structures;support systems) می گویند.

اهداف اصلی ایمن سازی جداره های گود با استفاده از سازه های نگهبان عبارتند از : حفظ جان انسانهای خارج و داخل گود ، حفظ اموال خارج و داخل گود و نیز فراهم آوردن شرایط امن و مطمئن برای اجرای کار.

موضوع گودبرداری و طراحی و اجرای سازه های نگهبان در مهندسی عمران دارای گستره وسیعی است و نیاز به بررسی ها و مطالعات و ملاحظات ژئوتکنیکی، سازه ای ، مواد و مصالح، تکنولوژیکی و اجرایی و اقتصادی و اجتماعی دارد. در نتیجه می توان گفت که انتخاب روش مناسب بستگی به جمیع شرایط تأثیرگذار دارد و می توان در شرایط مختلف، به صورت های گوناگونی باشد. از سوی دیگر، تئوری ها و روش های اجرایی گود برداری و سازه های نگهبان، هم مبتنی بر اصول تئوریک و هم متأثر از ملاحظات اجرایی و تجربی، توأماً است.

پایدارسازی جداره های گودبرداری به صورتها و روشهای مختلفی صورت می گیرد که از جمله آنها به روشهای : مهار سازی (anchorge) ، دوخت به پشت (tie back) ، دیواره دیافراگمی (diaphragm wall) ، مهار متقابل (reciprocal support) ، اجرای شمع (piling) ، سپر کوبی (sheet piling) ، و اجرای خرپا (truss construction) اشاره نمود.

۲- انواع روشهای پایدارسازی گود

۲-۱- روش مهار سازی

در این روش، برای مهار حرکت و رانش خاک، با استفاده از تمهیداتی خاص، از خود خاک های دیواره کمک گرفته می شود. ابتدا در حاشیه زمینی که قرار است گودبرداری شود، در فواصل معین چاههایی حفر می کنیم. عمق این چاهها برابر با عمق گود به اضافه ی مقداری اضافه برای شمع بتنی انتهای تحتانی این چاهها است.

پس از حفر چاهها، در درون آنها پروفیل های شکل یا شکل قرار می دهیم. به منظور تأمین گیرداری و مهاری کافی برای این پروفیل ها، انتهای پروفیل ها را به میزان ۰٫۲۵ تا ۰٫۳۵ عمق گود، پایین تر از رقوم کف گود در درون بخش شمع ادامه می دهیم و در انتهای پروفیل ها نیز شاخکهایی را در نظر می گیریم.

سپس، شمع انتهای تحتانی را ، که قبلاً آرماتوربندی آن را اجرا کرده و کار گذاشته ایم، بتن ریزی می کنیم. بدین ترتیب پروفیل های فولادی مزبور در شمع مهار می شوند و پروفیل های فولادی همراه با شمع نیز در خاک مهار می گردند. پس از اجرای مراحل فوق، عملیات گودبرداری را به صورت مرحله به مرحله اجرا می کنیم. در هر مرحله، پس از برداشتن خاک در عمق آن مرحله، برای جلوگیری از ریزش خاک، با استفاده از دستگاههای حفاری ویژه، در بدنه ی گود چاهکهایی افقی یا مایل، به قطر حدود ۱۰ تا ۱۵ سانتیمتر، دزر جداره ی گود حفر می کنیم. آنگاه درون این چاهکها میلگردهایی را کار گذاشته و سپس درون آنها بتن تزریق می کنیم. طول این چاهکها، به نوع خاک و پارامترهای فیزیکی و مکانیکی آن، و نیز به عمق گود بستگی دارد و مقدار آن در حدود ۵ تا ۱۰ متر است.

پس از انجام این مرحله، پانلهای بتنی پیش ساخته ای را در بین پروفیلهای قائم قرار داده و آنها را از سویی به میلگردهای بیرون آمده از چاهکها به نحو مناسبی متصل می کنیم و از سویی دیگر پانلها را به پروفیلهای قائم وصل می کنیم. به جای استفاده از این پانلهای پیش ساخته می توانیم آنها را به صورت درجا اجرا کنیم. همچنین می توانیم ابتدا بر روی دیواره آرماتور بندی کرده و سپس بر روی آن بتن پاشی (shotcrete) کنیم.

برای اتصال پانلها به میلگردهای بیرون آمده از چاهکها می توانیم سر میلگردهای مزبور را رزوه کرده با استفاده از صفحات سوراخ دار تکیه گاهی و مهره، آنها را با پانل درگیر کنیم.

کلیه عملیات فوق را به صورت مرحله به مرحله، از بالا به پایین اجرا می کنیم. ملات یا خمیری که برای تزریق استفاده می کنیم، مخلوطی است از سیمان و آب یا سیمان و آب و ماسه که ممکن است در آن از مواد افزودنی نیز استفاده کنیم. همچنین می توانیم از مواد پلیمری و دوغاب های با پایه غیر از سیمان پرتلند و با ترکیبات خاص نیز برای تزریق استفاده کنیم. در تزریق با استفاده از سیمان پرتلند، نسبت آب به سیمان در ابتدا در حدود ۱٫۵ است که به تدریج آن را کاهش داده و به حدود ۰٫۵ می رسانیم. طراحی و برنامه ریزی و اجرای عملیات تزریق باید توسط متخصصان آشنا به موضوع و با استفاده از دستگاههای خاص و طبق استانداردها و ضوابط خاص صورت گیرد. همچنین باید توجه داشته باشیم که در صورتی که فشار به کار برده شده برای تزریق بیش از حد لزوم باشد، ممکن است ناپایداری ها و شکستهایی در خاک ایجاد شود.

۲-۱-۱- مزایای روش مهار سازی

۱٫ مشخصات مکانیکی خاک بر اثر تزریق بتن در درون چاهکها بهبود می یابد،لذا بر اثر این امر، علاوه بر کمک گرفتن از خاک اطراف جداره برای مهار رانش خاک، میزان رانش خاک نیز بر اثر بهبود مشخصات مکانیکی خاک کاهش می یابد.

۲٫ سازه نگهبان در داخل گود جاگیر نیست.

۳٫ از خاک موجود برای مهار دیواره گود استفاده می شود.

۲-۱-۲- معایب روش مهار سازی

۱٫ استفاده از بدنه ی خاک مجاور دیواره گود ضروری است. لذا در مواردی که خاک مجاور گود در زیر یک ساختمان یا در حریم همسایه یا در حریم تاسیسات و معابر شهری باشد، از این روش نمی توان استفاده کرد یا استفاده از آن با محدودیت همراه است.

۲٫ به دلیل ضرورت اجرا عملیات به صورت مرحله به مرحله، به زمالن زیادی نیاز دارد. البته این امر ممکن است در پروژه های بزرگ مطرح نباشد بلکه برعکس ممکن است زمان کلی اجرا کار نیز، به ویژه با مدیریت صحیح، کاهش یابد.

۳٫ هزینه اجرای عملیات، به دلیل تکنولوژی پیشرفته تر، در مقایسه با روشهای ساده تر بیشتر است. ولی در پروژه های بزرگ و در احجام زیاد ممکن است این امر مطرح نباشد و برعکس هزینه کلی کار کاهش یابد.

۴٫ به دستگاه های خاص نظیر دستگاه های لازم برای حفر چاهکها، تزریق، حمل پانلها و … نیاز دارد.

۵٫ به افراد با تخصص های بالاتر در رده های مختلف فنی برای اجرای عملیات مربوطه، در مقایسه با روشهای ساده تر نیاز دارد.

۲-۲- روش دوخت به پشت

این روش، مشابهت زیادی به روش مهارسازی دارد. در این روش نیز حفاری را به صورت مرحله به مرحله و از بالا به پایین گود اجرا می کنیم.

در هر مرحله به کمک دستگاههای حفاری ویژه، چاهکهای افقی یا مایل در بدنه ی دیواره ی گود حفر می کنیم. سپس، درون این چاهکها کابلهای پیش تنیده قرار می دهیم و با تزریق بتن در انتهای چاهک، این کابلها را کاملاً در خاک مهار می کنیم. سپس کابلهای مزبور را به کمک جکهای ویژه ای می کشیم و انتهای بیرون آمده ی کابل را بر روی سطح جداره ی گودمهار می کنیم. آنگاه به درون چاهکهای مزبور بتن تزریق می کنیم. پس از سخت شدن بتن و کسب مقاومت کافی آن، کابلها را از جک آزاد می کنیم. این کار موجب آن می شود که نیروی پیش تنیدگی موجود در کابل خاک را فشرده سازد، و در نتیجه خاک فشرده تر و متراکم تر شده و رانش ناشی از آن کاهش یابد، و در عین حال که نیروی رانش خاک در جداره گود به خاکهای داخل بدنه ی دیواره منتقل شده و خاک بدنه ی انتهایی، به عنوان سازه ی نگهبان عمل کرده و رانش خاک بدنه ی مجاور جداره را تحمل می کند.

عمق گودبرداری در هر مرحله، بستگی به نوع خاک و فاصله ی بین چاهکها داردو معمولاً در حدود ۲ تا ۳ متر است.

۲-۲-۱- مزایای روش دوخت به پشت

۱٫ مشخصات مکانیکی خاک بر اثر تزریق بتن به درون چاهکها و نیز پیش تنیده شدن خاک بهبود می یابد. در نتیجه هم از خاک اطراف جداره برای مهار رانش خاک استفاده می شود و هم میزان رانش خاک بر اثر بهبود مشخصات مکانیکی خاک کاسته می شود.

۲٫ سازه نگهبان در داخل گود جاگیر نیست.

۳٫ از خاک موجود برای مهار دیواره ی گود استفاده می شود.

۲-۲-۲- معایب روش دوخت به پشت

۱٫ استفاده از بدنه خاک مجاور دیواره ی گود ضروری است. لذا در مواردی که خاک مجاور گود در زیر یک ساختمان یا در حریم همسایه یا در حریم تاسیسات و معابر شهری باشد، از اینت روش نمی توان استفاده کرد یا استفاده از آن با محدودیت همراه است.

۲٫به دلیل ضرورت اجرای عملیات به صورت مرحله به مرحله، به زمان زیادی نیاز دارد. البته ممکن است در پروژه های بزرگ این امر مطرح نباشد بلکه برعکس ممکن است زمان کلی اجرای کار نیز، به ویژه با مدیریت صحیح، کاهش یابد.

۳٫هزینه ی اجرای عملیات،به دلیل تکنولوژی پیشرفته تر، در مقایسه با روش های ساده تر بیشتر است. ولی در پروژه های بزرگ و در احجام زیاد ممکن است این امر مطرح نباشدو برعکس هزینه ی کلی کار کاهش یابد.

۴٫ به دستگاه های خاص نظیر دستگاه های لازم برای حفر چاهکها، تزریق، پیش تنیدگی کابلها و … نیاز دارد.

۵٫ به افراد با تخصص های بالاتر در رده های مختلف فنی برای اجرای عملیات مربوطه، در مقایسه با روشهای ساده تر نیاز دارد.

۲-۳- روش دیواره ی دیافراگمی (diaphragm wall)

در این روش ابتدا به کمک دستگاه های حفاری ویژه محل دیوار نگهبان را حفر می کنیم. سپس به طور همزمان محل حفر شده را با گل بنتونیت (bentonite slurry) و سیمان پر می کنیم تا از ریزش خاک دیواره محل حفر شده جلوگیری شود. سپس قفسه ی آرماتور های دیوار نگهبان را، که از قبل ساخته و آماده کرده ایم، در داخل محل حفر شده ی دیوار جا می دهیم. آنگاه بتن ریزی دیوار را انجام می دهیم. بتن مصرفی معمولاً از نوع بتن روان و با کارآیی زیاد است.

دیوارهای دیافراگمی به صورت پیش ساخته (precast diaphragm walls) و پس کشیده (post –tensioned diaphragm walls) نیز اجرا می شود.

۲-۳-۱- مزایای روش دیواره ی دیافراگمی

۱٫ سرعت اجرای کار بسیار زیاد است.

۲٫ درجه ی ایمنی کار بسیار زیاد است.

۳٫ دیوار دیافراگمی هم به عنوان سازه نگهبان گود رفتار می کند و هم در حین بهره برداری از آن به عنوان دیوار حایل استفاده می شود.

۴٫دیوار دیافراگمی به ویژه برای حفاری ها و گودهای با طول زیاد مناسب است.

۲-۳-۲- معایب روش دیواره ی دیافراگمی

۱٫ در احجام کم، هزینه ی اجرای کار بسیار زیاد است، ولی در احجام زیاد هزینه ی کلی کار می تواند از روشهای ساده تر کمتر تیز باشد.

۲٫ در این روش، دستگاه های حفاری مربوطه نیاز به فضای کار زیادتری دارند و در صورتی که از نظر فضای دو طرف دیواره محدودیت داشته باشیم، اجرای کار ناممکن خواهد بودو یا اینکه به سختی صورت می گیرد.

۳٫ در این روش به دستگاه های حفاری ویژه ای نیاز است.

۴٫ در این روش به نیروهای با تخصص بالا برای کار با دستگاه های مورد نظر و سایر موارد نیاز است.

۲-۴- روش مهار متقابل

این روش برای گودهای به عرض کم مناسب است. در این روش ابتدا در دو طرف گود، در فواصای معین از یکدیگر چاهکهایی را حفر می کنیم. طول این چاهکها برابر با عمق گود به اضافه ی مقداری اضافه تر حدود ۰٫۲۵ تا ۰٫۳۵ برابر عمق گود است. این عمق اضافه به منظور تأمین گیرداری انتهای تحتانی پروفیلهایی است که در چاهک قرار داده می شوند.

سپس در درون این چاهکها پروفیلهای فولادی یا ، مطابق با محاسبات و نقشه های اجرایی، قرار می دهیم. طول این پروفیل ها را معمولاً به گونه ای در نظر می گیریم که انتهای فوقانی آنها تا حدی بالاتر ازتراز بالایی گود قرار گیرند.

آنگاه قسمت فوقانی هر دو پروفیل قائم متقابل مزبور را به کمک تیر ها یا خرپاهایی به یکدیگر متصل می کنیم. این کار موجب میشود که هر دو پروفیل قائم متقابل، به پایداری یکدیگر کمک کنند.

پس از آن، عملیات گودبرداری را به تدریج انجام می دهیم . در صورت لزوم، در نقاط دیگری از ارتفاع پروفیلهای قائم نیز سیستم مهار متقابل را اجرا می کنیم.

در صورتی که خاک خیلی ریزشی باشد باید در بین اعضای قائم از الوارهای چوبی یا اعضای مناسب دیگر استفاده کنیم.

سیستم مهار متقابل فوق الذکر باید در جهت عمود بر سیستم قابی آن، یعنی در جهت طول گود، نیز به صورت مناسب مهاربندی شود.

۲-۴-۱- مزایای روش مهار متقابل

۱٫ در گودبرداری های با عرض کم دارای مزایای بسیار زیادی است که از آن جمله سرعت زیادتر، هزینه ی

کمتر ، و جاگیری کمتر را می توان نام برد.

۲٫ این روش، به ویژه در بسیاری از عملیات اجرای کانالها می تواند بسیار سودمند واقع شود.

۲-۴-۲- معایب روش مهار متقابل

۱٫ در صورتی که عرض گود زیاد، مثلاً بیش از حدود ۱۰ متر، شود و نیز در صورتی که عمق گود زیاد باشد ممکن است مهاربندی های عرضی و یا مهار بندی های ترازهای مختلف دست و پاگیر شده و موجب بروز مشکل در اجرای کار بشود.

۲-۵- روش اجرای شمع

در این روش، در پیرامون زمینی که قرار است گودبرداری شود در فواصل معینی از هم، شمعهایی را اجرا می کنیم. این شمعها می توانند از انواع مختلف مصالح سازه ای نظیر فولاد، بتن و چوب باشند. همچنین شمعهای بتنی را می توان به صورت پیش ساخته یا درجا اجرا کرد.

در این روش، شمعها فشار جانبی خاک را به صورت تیرهای یک سر گیردار تحمل می کنند. طول گیرداری لازم در انتهای شمعها چیزی در حدود ۰٫۳ است.

پس از اجرای شمعها، می توان عملیات گودبرداری را اجرا کرد. در صورت لزوم باید شمعها را در امتداد دیواره ی گود مهاربندی کرد.

۲-۵-۱- مزایای روش اجرای شمع

۱٫ سرعت عملیات اجرایی بسیار بالا است.

۲٫ سیستم به هیچ وجه دست و پاگیر نیست.

۳٫ در احجام زیاد، هزینه ی عملیات کاهش می یابد.

۴٫گاهی از اوقات می توان از شمع ها به عنوان سازه نگهبان دائم( نظیر دیوار حائل) یا بخشی از آن نیز استفاده کرد.

۵٫ شمع های پیش ساخته را پس از جمع آوری می توان در پروژه های دیگر نیز استفاده کرد.

۶٫ در گودهای با عمق تا حدود ۵ متر، معمولاً اقتصادی اند.

۲-۵-۲- معایب روش اجرای شمع

۱٫ در صورتی که ارتفاع گودبرداری زیادباشد، هم باید فواصل شمعها از هم کم شود و هم باید از مقاطع سازه ای قویتری برای اجرای کار استفاده کرد.

۲٫ در بسیاری از پروژه های شهری، به دلیل مشکلات شمع کوبی، نمی توان از شمعهای پیش ساخته استفاده کرد و فقط باید شمعها را به صورت درجا اجرا کرد.

۲-۶- روش سپرکوبی

در این روش، ابتدا در طرفین گود سپرهایی را می کوبیم و سپس خاکبرداری را شروع می کنیم. پس از آنکه خاکبرداری به حد کافی رسید در کمرکش سپرها و بر روی آنها، تیرهای پشت بند افقی (wales) را نصب می کنیم. سپس قیدهای فشاری قائم (struts) را در جهت عمود بر صفحه ی سپرها به این پشت بندهای افقی وصل می کنیم. سپرها و پشت بندها و قیدهای فشاری در عرضهای کم و خاکهای غیر سست، معمولاً از نوع چوبی است ولی در عرضهای بیشتر و خاکهای سست تر استفاده از سپرها و پشت بندها و قیدهای فشاری فلزی اجتناب ناپذیر است.

۲-۶-۱- مزایای روش سپرکوبی

۱٫ سرعت اجرای کار بسیار زیاد است.

۲٫ درجه ی ایمنی کار بسیار زیاد است.

۳٫ برای اجرای کانالها، به ویژه با طول های زیاد، بسیار مناسب است.

۲-۶-۲- معایب روش سپرکوبی

۱٫ در این روش به دستگاه های سپرکوبی، که به هر حال یک دستگاه ویژه است، نیاز است.

۲٫ این روش به نیروهای با تخصص بالاتر، نسبت به روشهای ساده تر، نیا ز دارد.

۳٫ دستگاه های سپرکوب به جای کافی برای اجرای کار نیاز دارند.

۴٫ این روش برای عرض های کم مناسب تر است.

۲-۷- روش خرپایی

این روش، یکی از مناسب ترین و متداول ترین روش های اجرای سازه نگهبان در مناطق شهری است. اجرای آن ساده بوده و نیاز به تجهیزات و تخصص بالایی ندارد، و در عین حال قابلیت انعطاف زیادی از نظر اجرا در شرایط مختلف دارد.

برای اجرای این نوع سازه نگهبان، ابتدا در محل عضوهای قائم خرپا، که در مجاورت دیواره ی گود قرار دارند، چاههایی را حفر می کنیم.عمق این چاه ها برابر با عمق گود به اضافه مقداری اضافه برای اجرای شمع انتهای تحتانی عضو خرپا است.طول شمع (length of pile) را، که با نشان داده می شود از طریق محاسبه بدست می آوریم. آنگاه درون شمع را آرماتوربندی کرده و عضو قائم را در داخل شمع قرار می دهیم و سپس شمع را بتن ریزی می کنیم. پس از سخت شدن بتن، انتهای تحتانی عضو قائم به صورت گیردار در داخل شمع قرار خواهد داشت.

سپس خاک را در امتداد دیواره ی گود با یک شیب مطمئن بر می داریم. آنگاه فونداسیون پای عضو مایل را اجرا می کنیم. این فونداسیون در پلان به صورت مربعی است. بعد یا عرض فونداسیون (Breadth of foundation) را با و ضخامت یا ارتفاع آن را با نشان می دهیم. پس از آن، عضو مایل را از یک طرف به عضو قائم و از طرف دیگر به ورق کف ستون بالای فونداسیون متصل می کنیم.

عملیات فوق را برای کلیه ی خرپاهای سازه نگهبان در امتداد دیواره به صورت همزمان اجرا می کنیم.

حال خاک محصور بین اعضای قائم و افقی خرپاها را در سرتاسر امتداد دیواره، به صورت مرحله به مرحله برمی داریم و در هر مرحله اعضای افقی و قطری خرپا را بتریج نصب می کنیم تا آنکه خرپا تکمیل شود.

۲-۷-۱- مزایای روش خرپایی

۱٫ برای عموم گودهای واقع در مناطق شهری مناسب است.

۲٫ از نظر اجرا در شرایط مختلف،قابلیت انعطاف زیادی دارد.

۳٫ امکان استفاده مجدد از خرپا وجود دارد.

۴٫ ساده است و به تخصص و دستگاه های خاص نیاز ندارد.

۲-۷-۲- معایب روش خرپایی

۱٫ سرعت اجرا، در مقایسه با روش های پیشرفته تر نسبتاً کمتر است.

۲٫ خرپاها جاگیراند.

۳٫ احتمال الزامی لودن برداشت بخشی از خاک با روشهای دستی وجود دارد.

۱-در صورتیکه در عملیات گودبرداری و خاکبرداری احتمال خطری برای پایداری دیوارها و ساختمان های مجارو وجود داشته باشد ، باید از طریق نصب شمع ، سپر و مهارهای مناسب و رعایت فاصله مناسب و ایمن گودبرداری و درصورت لوزم با اجرای سازه های قبل از شروکع عملیات ایمنی و پایداری آنها تامین گردد…

گودبرداری و خاکبرداری ( حفر طبقات زیر زمین و پی کنی ساختمان ها )

۱-در صورتیکه در عملیات گودبرداری و خاکبرداری احتمال خطری برای پایداری دیوارها و ساختمان های مجارو وجود داشته باشد ، باید از طریق نصب شمع ، سپر و مهارهای مناسب و رعایت فاصله مناسب و ایمن گودبرداری و درصورت لوزم با اجرای سازه های قبل از شروکع عملیات ایمنی و پایداری آنها تامین گردد .

۲-در خاکبرداری هایی با عمق بیش از ۱۲۰ سانتی متر که احتمال ریزش یا لغزش دیواره ها وجود داشتهباشد ، باید با نصب شمع ، سپر و مهارتهای محکم و مناسب نسبت به حفاظت دیواره ها وجود داشته باشد ، باید با نصب شمع ، سپر و مهارت های محکم و مناسب نسبت به حفاظت دیوارها اقدام گردد ، مگر آنکه شیب دیواره از زاویه شیب طبیعی کمتر باشد .

۳-در مواردی که عملیات گودبرداری در مجاورت بزرگراه ها ، خطوط راه آهن یا مرکز تاسیسات دارای ارتعاش انجام می شود ، باید اقدامات لازم برای جلوگیری از لغزش یا دیواره ها صورت گیرد .

۴-درموارد زیر باید دیوارهای محل گودبرداری باید دقیقاً مورد بررسی و بازدید قرارگرفته و در نقاطی که خطر ریزش یا دیواره ها به وجود آمده است ، مهارها و وسایل ایمنی لازم ازقبیل شمع ، سپر و … نصب یا مهار های موجود تقویت گردد :

– بعداز بارندگی شدید

– بعد از وقوع طوفان های شدید ، سیل و زلزله

– بعداز یخ بندانهای شدید

– بعد از هرگونه عملیات انفجاری

– بعد از ریزش های ناگهانی

– بعد از وارد آمدن صدمات اساسی به مهارها

– بعد از هرگونه ایجاد وقفه در فعالیت سازمانی

۵-برای جلوگیری از بروز خطرهایی نظیر پرتاب سنگ ، سقوط افراد ، حیوانات ، مصالح ساختمانی و ماشین آلات و سرازیر شدن آب به داخل گود و برخورد افراد و وسایط نقلیه با کاربران و ماشین آلات حفاری و خاکبرداری ، باید اطراف محل حفاری و خاکبرداری به نحوه مناسب حصارکشی و محافظت شود . در مجاورت معابر فضای عمومی ، محل حفاری و خاکبرداری باید با علائم هشداردهنده که در شب و روز قابل روئیت باشد مجهز گردد .

۶-در گودبرداری هایی که عملیات اجرایی به علت محدوده ابعاد آن با مشکل نور مواجه می گردند ، لازم است به تامین وسایل روشنایی و تهویه اقدام لازم به عمل آید .

۷-خاک ومصالح حاصل از گودبرداری نباید به فاصله کمتر از ۵/۰ متر کمتر از لبه گود ریخته شود . همچنین این مصالح نباید پیاده روها و معابر عمومی به نحوه انباشته شود که مانع عبور و مرور گردیده یا موجب بروز حادثه شود .

۸-قبل از استقرار ماشین آلات و وسایل مکانیکی از قبلی جرثقیل ، بیل مکانیک ، لودر ، کامیون و … ، یا انباشتن خاکهای حاصل از گودبرداری ویا مصالح ساختمانی در مجاورت گود ، باید ضمن رعایت فاصله مناسب از لبه گود ، نسبت به تامین پایداری دیوارهای گود اقدام گردد .

۹-در گودهایی که عمق آنها بیش از یک متر باشد کارگر در محل کار به تنهایی در محل کار گمارده شود .

در محل گودبرداری های عمیق و سریع ، باید یک نفر نگهبان مسئولیت نظارت بر ورود و خروج کامیون ها و ماشین آلات سنگین را عهده دار باشد ونیز برای آگاهی کارگران و سایر افراد ، علائم هشدار دهند در محور و محل ورود و خروج کامیون ها و و ماشین آلات مذبور نصب گردد

پلان یاب مارکت | دانلود نقشه معماری،دانلود پلان معماری مسکونی،ضوابط وقوانین شهرداری

پلان یاب مارکت | دانلود نقشه معماری،دانلود پلان معماری مسکونی،ضوابط وقوانین شهرداری